Расточной станок для вытяжки глубоких отверстий – это специализированное оборудование, предназначенное для обработки цилиндрических деталей с высокими требованиями к точности и качеству поверхности. Станок позволяет создавать отверстия большой глубины, сохраняя при этом превосходную геометрию и минимизируя отклонения. Выбор подходящего станка зависит от множества факторов, включая тип обрабатываемого материала, требуемую точность, размеры деталей и объемы производства. Данная статья предлагает подробный обзор расточных станков для вытяжки глубоких отверстий, охватывая их принципы работы, классификацию, критерии выбора, примеры применения и современные тенденции.

Что такое расточной станок для вытяжки глубоких отверстий?

Расточной станок для вытяжки глубоких отверстий – это станок, используемый для создания глубоких и точных отверстий в различных материалах, таких как металлы, пластмассы и композиты. Он отличается от обычных расточных станков тем, что предназначен для работы с отверстиями, глубина которых значительно превышает их диаметр. Этот процесс часто называют глубоким сверлением или глубоким растачиванием. Важно отметить, что эффективность и качество обработки зависят от правильного выбора оборудования и соблюдения технологических параметров.

Принцип работы расточного станка для вытяжки глубоких отверстий

Принцип работы основан на вращении режущего инструмента (бура или расточной головки) и одновременной подаче его вглубь заготовки. Для обеспечения эффективного удаления стружки и охлаждения зоны резания используется система подачи смазочно-охлаждающей жидкости (СОЖ) под высоким давлением. Существуют различные методы глубокого сверления, каждый из которых имеет свои особенности:

- Однотрубное сверление (BTA)

- Эжекторное сверление (Ejector Drilling)

- Сверление пушечным сверлом (Gun Drilling)

Каждый из этих методов имеет свои преимущества и недостатки, и выбор конкретного метода зависит от конкретных требований к обрабатываемой детали.

Классификация расточных станков для вытяжки глубоких отверстий

Расточные станки для вытяжки глубоких отверстий классифицируются по различным параметрам, включая:

- Тип конструкции: Горизонтальные, вертикальные

- Тип управления: Ручные, с ЧПУ (числовым программным управлением)

- Метод сверления: Однотрубные (BTA), эжекторные, пушечные

- Максимальный диаметр сверления: От нескольких миллиметров до нескольких сотен миллиметров

- Максимальная глубина сверления: От нескольких десятков миллиметров до нескольких метров

Критерии выбора расточного станка для вытяжки глубоких отверстий

При выборе необходимо учитывать следующие факторы:

- Тип обрабатываемого материала: Разные материалы требуют разных режимов резания и типов режущего инструмента.

- Размеры деталей: Максимальный диаметр и глубина сверления должны соответствовать размерам обрабатываемых деталей.

- Требуемая точность: Станок должен обеспечивать требуемую точность и качество поверхности отверстия.

- Объемы производства: Для серийного производства рекомендуется использовать станки с ЧПУ.

- Бюджет: Стоимость станков варьируется в зависимости от их характеристик и производителя.

Примеры применения расточных станков для вытяжки глубоких отверстий

Расточные станки для вытяжки глубоких отверстий широко используются в различных отраслях промышленности, таких как:

- Машиностроение: Изготовление гидравлических цилиндров, валов, шпинделей.

- Нефтегазовая промышленность: Бурение скважин, изготовление бурильных труб.

- Оружейная промышленность: Производство стволов оружия.

- Авиационная промышленность: Изготовление деталей шасси, гидроцилиндров.

- Энергетика: Производство роторов турбин.

Современные тенденции в области расточных станков для вытяжки глубоких отверстий

Современные расточные станки для вытяжки глубоких отверстий характеризуются следующими тенденциями:

- Повышение точности и производительности: Разработка новых систем управления и режущего инструмента позволяет повысить точность обработки и сократить время цикла.

- Автоматизация: Внедрение систем автоматической загрузки/выгрузки деталей, автоматической смены инструмента и автоматического контроля параметров процесса.

- Энергоэффективность: Разработка станков с низким энергопотреблением.

- Использование новых материалов: Применение новых материалов для изготовления режущего инструмента, таких как твердые сплавы с износостойкими покрытиями.

- Интеграция с системами CAD/CAM: Интеграция станков с системами автоматизированного проектирования и производства позволяет сократить время подготовки производства и повысить гибкость.

Преимущества использования станков с ЧПУ

Станки с ЧПУ (числовым программным управлением) для глубокого сверления обладают рядом преимуществ по сравнению с ручными станками:

- Высокая точность: Обеспечивают высокую точность обработки благодаря автоматизированному управлению.

- Повторяемость: Гарантируют стабильное качество деталей при серийном производстве.

- Производительность: Сокращают время цикла благодаря автоматизации процесса.

- Гибкость: Позволяют быстро переналаживать станок для обработки деталей различной геометрии.

- Сокращение человеческого фактора: Минимизируют влияние оператора на качество обработки.

Выбор режущего инструмента для расточного станка для вытяжки глубоких отверстий

Выбор режущего инструмента – важный этап при подготовке к работе на станке. Существуют различные типы режущего инструмента, каждый из которых предназначен для определенного типа материала и требований к точности.

- Пушечные сверла: Используются для сверления отверстий небольшого диаметра с высокой точностью.

- Однотрубные сверла (BTA): Подходят для сверления отверстий большого диаметра.

- Эжекторные сверла: Обеспечивают эффективное удаление стружки при сверлении глубоких отверстий.

При выборе режущего инструмента необходимо учитывать материал заготовки, требуемую точность, глубину сверления и другие факторы.

Советы по эксплуатации расточного станка для вытяжки глубоких отверстий

Для обеспечения долговечной и эффективной работы необходимо соблюдать следующие рекомендации:

- Регулярное техническое обслуживание: Проводите регулярное техническое обслуживание станка в соответствии с рекомендациями производителя.

- Использование качественной СОЖ: Используйте качественную смазочно-охлаждающую жидкость, соответствующую типу обрабатываемого материала.

- Правильный выбор режимов резания: Выбирайте оптимальные режимы резания (скорость резания, подача) для обеспечения требуемой точности и производительности.

- Контроль износа режущего инструмента: Регулярно контролируйте износ режущего инструмента и своевременно производите его замену.

- Соблюдение правил техники безопасности: Соблюдайте правила техники безопасности при работе на станке.

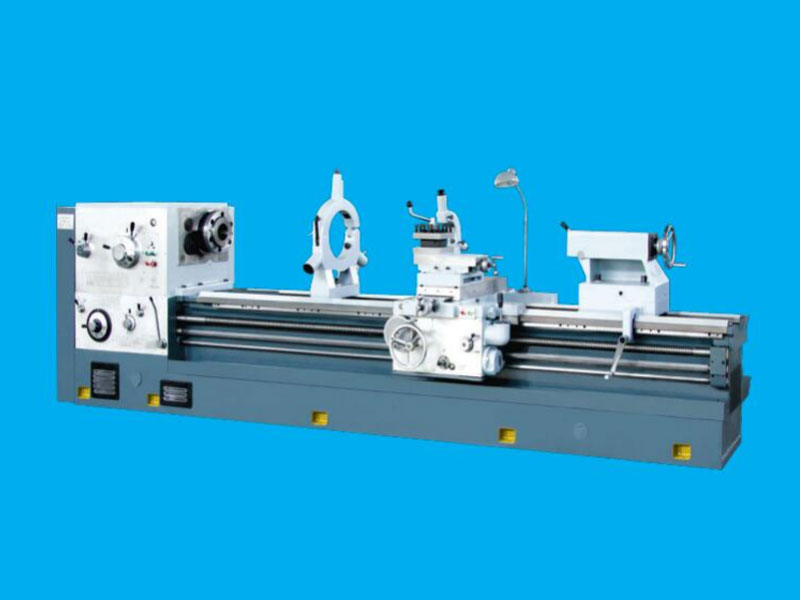

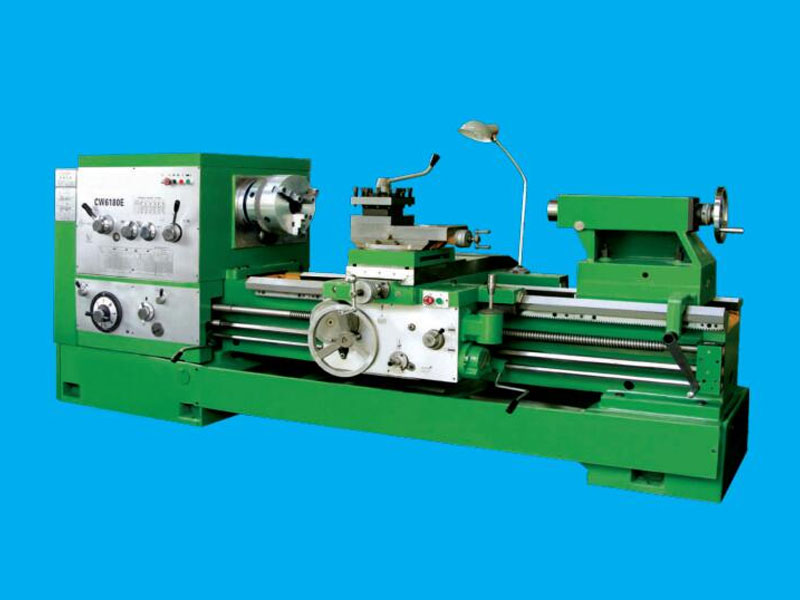

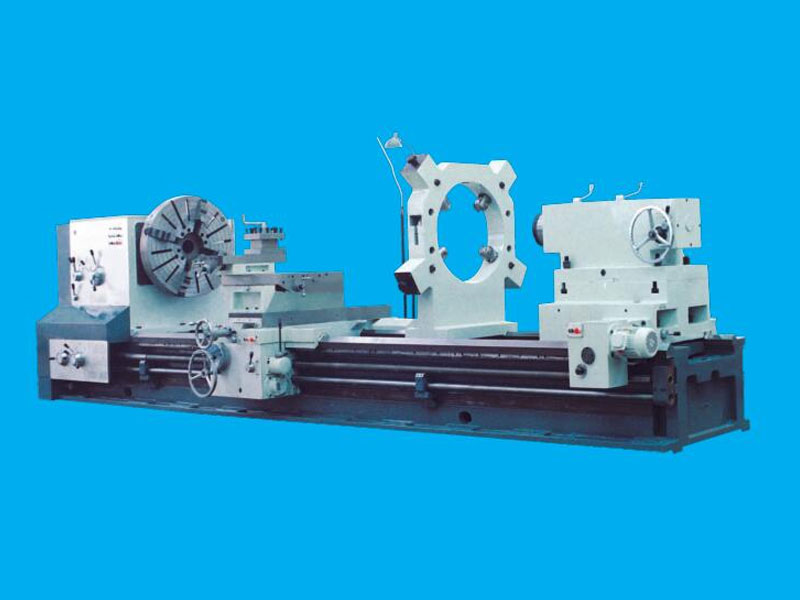

Dezhou Premach Machinery Co., Ltd: Надежный поставщик оборудования для металлообработки

Компания Dezhou Premach Machinery Co., Ltd специализируется на производстве и поставке высококачественного оборудования для металлообработки, включая расточные станки для вытяжки глубоких отверстий. Мы предлагаем широкий ассортимент станков различных типов и размеров, а также предоставляем услуги по технической поддержке и обучению персонала. Наши станки отличаются надежностью, высокой точностью и производительностью, что позволяет нашим клиентам решать самые сложные задачи в области обработки металлов.

Заключение

Расточной станок для вытяжки глубоких отверстий – это незаменимое оборудование для производства деталей с высокими требованиями к точности и качеству поверхности. Правильный выбор станка, режущего инструмента и режимов резания позволит обеспечить эффективную и долговечную работу. Соблюдение рекомендаций по эксплуатации и регулярное техническое обслуживание позволят поддерживать станок в отличном состоянии и получать высококачественные детали.